Egy régi CNC marógép áll az üzemében, amely évek óta kifogástalanul teljesít. Aztán egyszer csak meghibásodik – egyetlen alkatrész, talán egy orsóház vagy egy vezérlőtengely tönkrement. A gépkereskedő ajánlata egyértelmű: új gép, 15-20 millió forint. De van egy másik út is, amelyről kevesen beszélnek: az egyedi alkatrészgyártás 0-ról.

Ez a megoldás nem csak töredékébe kerül az új gép árának, hanem gyakran gyorsabb is, mint a hónapokig tartó szállítási határidők. Mégis sokan fel sem merítik ezt a lehetőséget, mert nem tudják, hogy létezik, vagy azt hiszik, túl bonyolult. A valóság az, hogy egy tapasztalt fémmegmunkáló műhely – mint például a 30+ éves tapasztalattal rendelkező FEM24 – képes 1-3 hét alatt előállítani azt az alkatrészt, amely megmenti a gépe élettartamát.

Ebben a cikkben megmutatjuk, mikor éri meg 0-ról legyártatni egy alkatrészt, hogyan zajlik a folyamat, és milyen esetekben spórolhat milliós tételeket.

Mikor éri meg 0-ról legyártatni az alkatrészt?

Az első és legfontosabb kérdés mindig az, hogy gazdaságos-e az egyedi alkatrészgyártás. Ha a gépe alapvetően jó állapotban van, csak egyetlen kritikus alkatrész hibásodott meg, akkor szinte biztosan megéri. Különösen akkor, ha a gép gyártója már nem létezik, vagy az alkatrész már nem kapható – ami régi modellekkel, KGST-gépekkel vagy megszűnt nyugati gyártók termékeivel gyakran előfordul. Ilyenkor egyetlen lehetőség marad: 0-ról legyártatni az alkatrészt. Az egyedi alkatrészgyártás költsége jellemzően 200 ezer és 1,5 millió forint között mozog, az alkatrész bonyolultságától függően. Ezzel szemben egy új gép beszerzése könnyen elérheti a 10-50 millió forintot is. A különbség önmagáért beszél.

Ám nem csak a pénz számít. Az időfaktor legalább ennyire kritikus. Egy új gép importálása és üzembe helyezése gyakran 3-6 hónapot vesz igénybe, ami alatt az Ön gyártása áll. Egy tapasztalt fémmegmunkáló viszont 1-3 hét alatt képes előállítani az alkatrészt. A FEM24 30+ éves tapasztalata azt mutatja, hogy a legtöbb esetben egy gyors alkatrészgyártás sokkal hatékonyabb megoldás, mint az új gép vásárlása. Ráadásul ha a gépe már teljesen amortizálódott, akkor nincs további számviteli teher sem – csak egyszerűen folytatja a működést.

A döntés megkönnyítéséhez érdemes összehasonlítani a két utat:

| Szempont | Egyedi alkatrész gyártás (0-ról) | Új gép beszerzés |

|---|---|---|

| Költség | 200.000 - 1.500.000 Ft (alkatrész függő) | 5.000.000 - 50.000.000 Ft |

| Idő | 1-3 hét | 2-6 hónap (import esetén) |

| Kockázat | Alacsony (kipróbált konstrukció) | Közepes (új technológia tanulás) |

| Egyéb költség | Nincs (meglévő gép) | Üzembe helyezés, betanítás, infrastruktúra |

| Amortizáció | Már leírva | Újrakezdés |

A táblázatból is jól látható, hogy az egyedi alkatrészgyártás minden szempontból versenyképes alternatíva. Ha a gépe még 5-10 évig használható, és csak egyetlen alkatrész hibásodott meg, akkor szinte biztos, hogy ez a gazdaságosabb megoldás. Persze vannak kivételek – de erről később.

Hogyan készül 0-ról egy alkatrész? A folyamat lépésről lépésre

Sokan azt gondolják, hogy egy alkatrész 0-ról történő gyártása bonyolult és kiszámíthatatlan. A valóság az, hogy egy jól szervezett munkafolyamattal ez rendkívül átlátható és biztonságos folyamat. A FEM24 három évtizedes tapasztalata alapján az alábbi lépések garantálják a sikeres eredményt:

Az egyedi alkatrészgyártás folyamata:

- Helyszíni felmérés vagy tervdokumentáció: A folyamat első lépése mindig az, hogy megismerjük az alkatrészt. Ha rendelkezésre áll az eredeti műszaki rajz, az nagyban leegyszerűsíti a munkát. Ha viszont nincs dokumentáció, akkor a leszerelt, hibás alkatrészt alapul véve végezzük el a felmérést. Ilyenkor pontos mérésekkel – tolómérővel, mikrométerrel, sablonokkal – rögzítjük az eredeti geometriát.

- 3D modellezés és CAD terv: Ha nincs rajz, akkor visszafejtjük a geometriát. Modern CAD szoftverekkel elkészítjük az alkatrész 3D modelljét, amely alapján később a megmunkálás is történik. Ez különösen fontos bonyolultabb alkatrészeknél, például fogaskerekeknél vagy aszimmetrikus tengelyeknél, ahol a pontos geometria kulcsfontosságú.

- Anyagválasztás: Minden alkatrésznek megvan a megfelelő anyagminősége. Az eredeti alkatrész anyagát azonosítani kell – legyen az szerkezeti acél, nemesített acél, alumínium vagy bronz. A FEM24 szakemberei széles anyagismerettel rendelkeznek, így képesek az eredeti anyagminőségnek megfelelő, vagy akár jobb tulajdonságú anyagot választani.

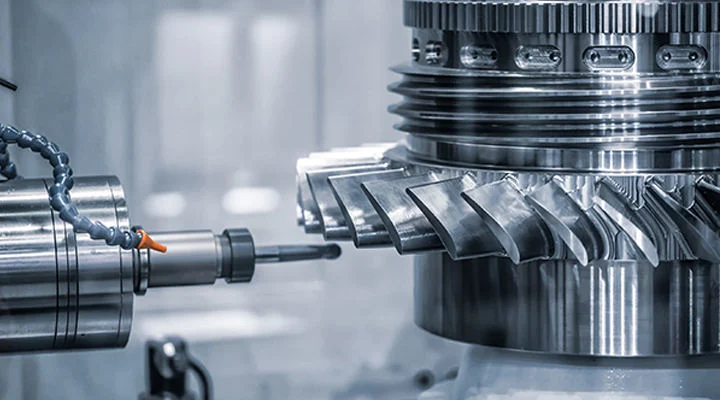

- Megmunkálás CNC és hagyományos eszközökkel: A gyártás során a FEM24 gépparkja lehetővé teszi, hogy mind hagyományos, mind CNC esztergálás, CNC marás, valamint köszörülés kombinációjával elkészítsük a legbonyolultabb alkatrészeket is. Az esztergálás forgástestek gyártására, a marás bonyolultabb geometriák előállítására, a köszörülés pedig a precíziós felületi minőség elérésére szolgál.

- Minőségellenőrzés: Minden egyes alkatrészt pontos mérésekkel ellenőrzünk. A tűrések betartása, az illeszkedések pontossága kritikus – különösen akkor, ha csapágyakat, perselyeket vagy egyéb precíziós elemeket kell beépíteni. Az ISO 9001 minőségbiztosítási rendszer garantálja, hogy minden alkatrész megfelel az elvárásoknak.

- Próbaüzem és tesztelés: Ha lehetséges, az alkatrészt már az átadás előtt próbaüzemben teszteljük. Ez különösen fontos olyan kritikus elemeknél, mint például főtengelyek vagy hidraulikus alkatrészek, ahol a működés biztonsága elsődleges szempont.

Ez a hatfokozatú folyamat biztosítja, hogy az Ön által megrendelt alkatrész pontosan úgy működjön, ahogy az eredeti – sőt, gyakran még jobb minőségben, hiszen modern anyagokkal és technológiákkal készül.

Három valós eset, ahol az egyedi gyártás megmentette a termelést

Az elmélet mellett lássunk három konkrét esetet, amelyek jól mutatják, mikor és hogyan éri meg a 0-ról történő alkatrészgyártás.

Régi faipari gép tengelyének újragyártása: Egy 1980-as évekbeli faipari marógépnél a főtengely annyira megkopott, hogy a csapágyhelyek már nem biztosították a pontos futást. A gép gyártója már nem létezett, így új tengely beszerzése lehetetlen volt. A megoldás: új tengely készítése CNC esztergálással, majd palástköszörülés alkalmazásával IT6 pontosságra finomítva. Az alkatrész elkészítése 350 ezer forintba került, míg egy új, hasonló teljesítményű faipari gép ára 18 millió forint lett volna. A gép tulajdonosa így nemcsak 17,6 millió forintot spórolt meg, hanem a már ismert és bevált gépe továbbra is üzemben maradt.

Perselyezés hidraulikus hengerben: Egy építőipari targonca hidraulikus hengerének belsődugója furata annyira megkopott, hogy a henger már nem működött megfelelően. Az eredeti henger ára 800 ezer forint volt, a szállítási idő pedig 6-8 hét. Ehelyett egy másik megoldást választottak: bronz persely készítése CNC esztergálással, beültetés, majd furatköszörülés a pontos méretre. Az egész javítás 120 ezer forintba került, és 10 nap alatt elkészült. A targonca így gyorsan visszatérhetett a munkába, és a tulajdonos majdnem 700 ezer forintot spórolt.

0-ról készített fogaskerék mezőgazdasági géphez: Egy régi mezőgazdasági gép fogaskereke letört, és az eredeti alkatrész már sehol nem volt beszerezhető. Ráadásul a gép egyedi konstrukció volt, így új géppel nem is lehetett helyettesíteni. A FEM24 szakemberei visszafejtették a fogaskerék geometriáját – lemérték a fogosztást, a fogprofilt, majd CAD modellt készítettek. Ezt követően CNC marással előállították az új fogaskereket. Az alkatrész ára 280 ezer forint volt, a gépcsere pedig egyszerűen nem volt lehetséges. Ez az eset jól mutatja, hogy az egyedi alkatrészgyártás nemcsak gazdaságos, hanem gyakran az egyetlen megoldás is.

Mikor NEM éri meg az egyedi gyártás?

Bár az egyedi alkatrészgyártás rendkívül sok esetben életképes megoldás, vannak olyan szituációk, amikor mégis érdemes új gépet vásárolni. Ha a gépe már teljesen elavult és energiaigényes, akkor az üzemeltetési költségek miatt hosszú távon nem éri meg a fenntartása. Hasonlóképpen, ha nem csak egyetlen alkatrész hibásodott meg, hanem több kritikus elem is kopott, akkor a teljes felújítás költsége megközelítheti vagy akár meg is haladhatja egy új gép árát. Ilyenkor inkább érdemes befektetni egy modern, energiatakarékos gépbe, amely hosszú távon költséghatékonyabb lesz.

További szempont, hogy a modern technológia mennyivel hatékonyabb. Ha egy 30-40 éves gép termelékenysége töredéke egy mai, korszerű berendezésnek, akkor az elveszett kapacitás költsége gyorsan megtérül egy új géppel. Végül pedig figyelembe kell venni a biztonsági szempontokat is: ha egy gép nem felel meg a mai CE-előírásoknak, és munkabiztonsági kockázatot jelent, akkor semmiképpen sem érdemes fenntartani, még akkor sem, ha az alkatrészgyártás olcsó lenne.

Összességében tehát: ha a gépe fiatal, jó állapotban van, csak egy-két alkatrész hibásodott meg, akkor az egyedi gyártás szinte mindig a nyerő stratégia. Ha viszont a gép már élettartama végén jár, vagy komoly technológiai lemaradása van, akkor érdemes megfontolni az új beruházást.

Ne fizessen feleslegesen – kérjen szakértői tanácsot

Az egyedi alkatrészgyártás 0-ról nem csupán költségmegtakarítást jelent, hanem rugalmasságot, gyorsaságot és megbízhatóságot is. Ha olyan helyzetbe kerül, hogy egyetlen alkatrész hiánya megállítja a termelését, ne essen kétségbe. A FEM24 több mint 30 éves tapasztalattal, modern CNC gépparkkal és hagyományos megmunkálási eszközökkel rendelkezik, így képes bármilyen bonyolultságú alkatrész elkészítésére. Családi vállalkozásként a precizitás, a pontos határidők és a kiváló minőség jellemzi a munkánkat.

Ha olyan alkatrészt keres, amit már sehol nem talál, vagy egyedi gyártási igénye van, vegye fel a kapcsolatot a FEM24-gyel. Kérjen ingyenes konzultációt, és tudja meg, mennyibe kerülne az Ön alkatrésze, és mennyi időt spórolhat meg a gyártással.